Inhoud

- «Nieuw» tientallen jaren

- Het werkingsprincipe van de pyrolyse-ketel

- Ontwerpkenmerken van de pyrolyse-ketel

- De bovenste en onderste kamers van de pyrolyse-ketel, wat is hun verschil

- Hoe brandstof verbrandt in pyrolyse-ketels

Het geld dat in reclame wordt geïnvesteerd, genereert een inkomen van 30-35% hoger dan hetzelfde geld dat is geïnvesteerd in de modernisering en implementatie van nieuwe ideeën in engineering en technologie. Wij, als consumenten, willen niet echt producten kopen die zijn gemaakt naar de ideeën en berekeningen van 50 jaar geleden, verouderd, maar prachtig ontworpen door ontwerpers en goed bediend door marketeers.

«Nieuw» decennia ↑

Het gaat over verwarmingsketels voor pyrolyse. De naam zelf spreekt van een complex apparaat dat een ingewikkeld schema gebruikt voor het verbranden van kolen of brandhout om de maximale hoeveelheid thermische energie te verkrijgen met minimale menselijke betrokkenheid.

Het is de moeite waard om enkele belangrijke kenmerken van dergelijke branders te noemen:

- Er zijn pyrolyse ketelontwerpen ontworpen voor zowel houtbrandstof als kolen, waarbij de laatste nog meer de voorkeur heeft vanwege de hoge verbrandingswarmte;

- De meeste warmte wordt opgewekt tijdens de verbranding van gasvormige afbraakproducten van brandhout, kolen of briketten in de gasgeneratiekamer van de ketel;

- Om de pyrolyse-verbrandingsketel te laten werken, is een gecontroleerde luchtstroom vereist, vaak met behulp van een elektrische ventilator, in dit geval kan de pyrolyse-ketel zonder elektriciteit stoppen.

Er zijn ontwerpen waarbij de lucht niet onder elektrische druk staat, maar in dit geval moet de schoorsteen voor de pyrolyse-ketel ongeveer 30% hoger zijn dan de standaard om de benodigde luchtdruk in de pyrolyse-vergassingskamer en in de holte te bieden voor restverbranding van het gas-luchtmengsel.

Het werkingsprincipe van de pyrolyse-ketel ↑

Een moderne pyrolyse-ketel wordt beter een gasgenerator genoemd. Op zulke toestellen werkten de bekende anderhalve vrachtwagens en ZIS’en tijdens de oorlog en in de eerste naoorlogse jaren, onder de omstandigheden van het ernstigste tekort aan benzine. Toen was er al «gezoet» in de praktijk het meest succesvolle ontwerp van de pyrolyse-eenheid.

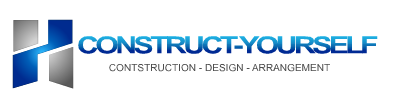

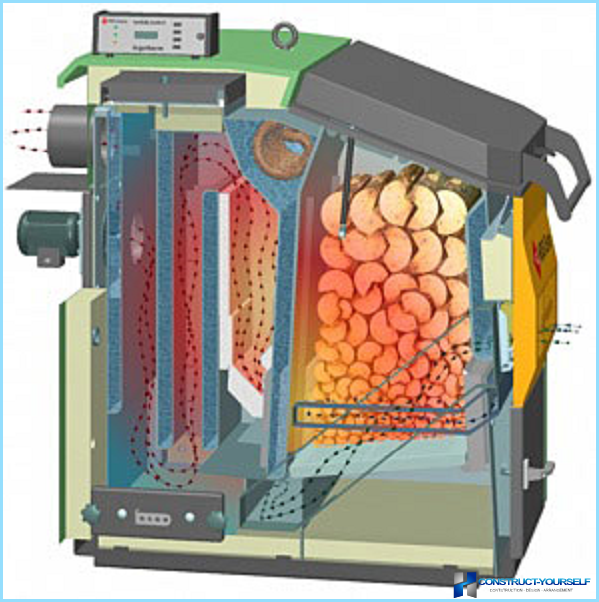

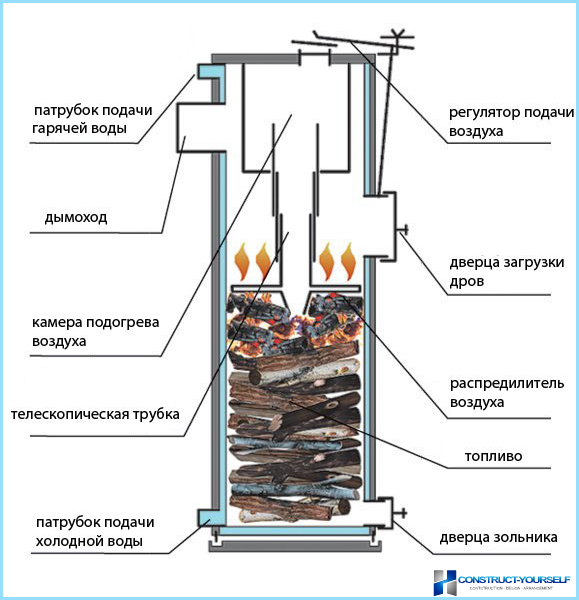

Het werkingsprincipe van de pyrolyse-ketel is gebaseerd op het gebruik van drie afzonderlijke kamers:

- Brandstof laadkamer, waarin brandhout of kolen wordt gedroogd en opgewarmd tot de gewenste temperatuur;

- Een pyrolyseholte of vergassingskamer, waarin een kleine hoeveelheid lucht wordt gedoseerd, die zorgt voor verwarming en thermische ontleding van de brandstof bij de omzetting in brandbare gassen;

- De verbrandingskamer van het lucht-gasmengsel. Door de hoge verbrandingstemperatuur en de mogelijkheid om de hoeveelheid lucht nauwkeurig te meten, kunt u brandstof verbranden met een behoorlijk ketelrendement;

Ontwerpkenmerken van de pyrolyse-ketel ↑

Het idee om een pyrolyse tweetraps verbranding te bouwen is zeer succesvol. Het verbrandingsproces is schoner en stabieler, zonder te veel brandstof in de as te verbranden. Het proces van het verbranden van brandhout zelf is van weinig belang, het is noodzakelijk om de vrijgekomen warmte op de een of andere manier over te dragen aan de lucht van een verwarmde kamer. Dankzij een dergelijke organisatie van pyrolyse en warmteontwikkeling bleek het voldoende om alleen pyrolyse-ketels te bouwen voor lang branden met een watercircuit. Het is mogelijk om warmte uit de verbrandingszone te verwijderen en deze op dezelfde manier over te brengen als in een conventionele gasketel, en net zo gemakkelijk de werking te regelen.

Boven- en onderkamers van de pyrolyse-ketel, wat is hun verschil ↑

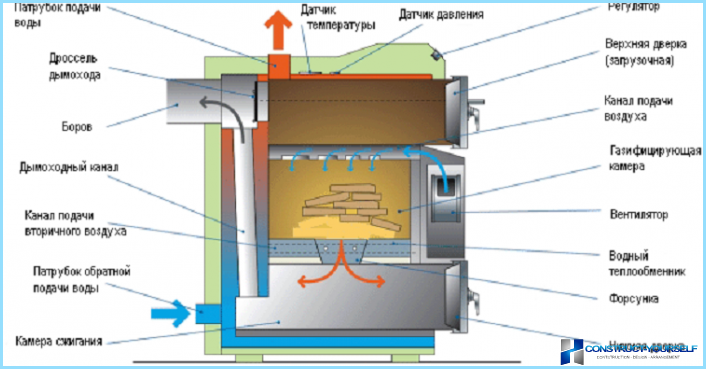

Het ontwerp maakt onderscheid tussen de ontwerpen van pyrolyse-verbrandingsketels met de bovenste en onderste locaties van de verbrandingskamer voor de verbranding van sublimatieproducten.

Het principe en verschillen in het ontwerp van de ketel zijn duidelijk uit de schema’s en tekeningen. In een systeem met een lagere locatie zijn vergassingskamers gemakkelijker te onderhouden en schoon te maken van het asrooster en de opslagtanks. In ontwerpen met de bovenste positie van de pyrolysekamer, is het gemakkelijk om een dag brandstof te laden zonder het gebruik van bunkers en speciale feeders. Een deelnemer met een lagere camera zonder bunker voltooit het leggen van brandhout in 7-8 uur.

Hoe brandstof verbrandt in pyrolyse-ketels ↑

In beide gevallen wordt de primaire en secundaire lucht gebruikt in de pyrolyse-ketel. Primair wordt in zeer beperkte hoeveelheden geleverd aan het vergassingscompartiment. Deze plaats kan het hart van de pyrolyse-ketel worden genoemd, het rendement en het thermische rendement worden nauwkeurig bepaald door het vermogen om de brandstof diep en efficiënt te vergassen, ongeacht de hoeveelheid, kwaliteit en sublimatiecapaciteit.

In het stadium van pyrolyse-vergassing van brandstof proberen ze alle warmte van smeulende brandstof in het kamervolume te houden, hiervoor is het kamervolume geïsoleerd van de externe omgeving en is het vaak gemaakt van keramiek dat bestand is tegen de meest agressieve verbindingen, die bijvoorbeeld vol zijn in zwavelkolen. Soms worden in plaats van grillig keramiek speciale soorten gietijzer gebruikt, wat zich goed heeft getoond in het werk. Gewoon staal brandt binnen enkele weken tot gaten. Op basis hiervan is het eenvoudig om een degelijke pyrolyse-ketel te onderscheiden van een imitatie van een goede ketel.

Bovendien zijn in individuele versies van pyrolyse-ketels brandstofsilo’s uitgevonden die de toevoer van brandhout naar de brandstofvergassingskamer mogelijk maken. Nu hoeft de eigenaar alleen nog maar één keer per dag het compartiment met brandhout of kolen te laden en periodiek slakken en vast afval uit de opslag te verwijderen.

Regeling en controle van pyrolyse-ketels ↑

Theoretisch kan de diepte van nuttige brandstof alleen met hoogwaardige houtbrandstof 90% bereiken. Ter vergelijking: een conventionele houtgestookte ketel perst maximaal 50-60% uit. Alle andere verhalen zijn fictie van marketeers.

Heel veel in de werking van een pyrolyse-ketel hangt af van de stabiliteit van de automatisering. Als brandhout wordt verbrand, is de samenstelling van vergassingsproducten van alle houtsoorten ongeveer hetzelfde, met een klein verschil in de verbrandingswaarde en de hoeveelheid vrijgekomen brandbaar gas. Onder dergelijke omstandigheden is het zeer eenvoudig om de toevoer van de optimale hoeveelheid secundaire lucht op peil te houden, zodat er geen warmte in de leiding wordt geblazen door overtollige lucht.

Bij kolen is alles veel serieuzer. Kolenvergassing is een zeer complex proces en voor een goede diepe gasvorming is een complex regelsysteem nodig, daarom weigeren veel fabrikanten van pyrolyse-ketels in het algemeen met dergelijke brandstof te werken.

Problemen met kolenvergassing ↑

Het proces van het vergassen van brandstof is zeer complex en veelzijdig en vereist een nauwkeurige luchtdosering. De goedkoopste opties voor pyrolyse-ketels zijn niet ontworpen voor een andere taak, behalve voor hout of houtpellets. Feit is dat vergassing of thermische destillatie van hout helemaal niet te beheersen is. Het is voldoende om het hout in een besloten ruimte te verwarmen tot 270-300 graden, en dan gaat het proces van gasopwekking automatisch, zonder lucht of warmte toe te voeren.

Kolenvergassingsproducten zijn sterk afhankelijk van de kwaliteit en de kwaliteit van de kolen, het thermische regime. Bovendien kan de calorische waarde van gassen en temperatuur heel veel zijn «wandelen» afhankelijk van de vergassingstemperatuur en de hoeveelheid toegevoerde primaire lucht. Als de automatisering onjuist is afgesteld, kunt u door de hoge temperatuur in de naverbrander de warmtewisselaar verbranden en een ongeluk krijgen.

Volgens de eigenaren van pyrolyse-ketels is het vaak nodig om bijna handmatig de optimale kwaliteit kolen en de grootte van de stukken te selecteren. Meestal wordt in dit geval brandhout gebruikt om de ketel te starten en vervolgens over te brengen naar kolen of kolenbriketten.

Voordelen van pyrolyse-ketels ten opzichte van conventionele ovens ↑

De pyrolyse-methode is zuiniger. Zelfs de duurste ketel met een conventioneel ontwerp is niet in staat om steenkool volledig te verbranden, in het beste geval zal de rest van onverbrande brandstof in slakken 10-18% bedragen. Bij energiecentrales in industriële verbranding met «achtergrondverlichting» stookolie of aardgas onderkolen van steenkool is 5-10%.

Door een goede verbrandingskwaliteit kunt u brandstof verbranden met een minimum aan schadelijke en kankerverwekkende stoffen. Maar als er bij het ontwerp van de pyrolyse-ketel een drukverlaging van kleppen of luiken was, is het mogelijk dat lekken van koolmonoxide, het belangrijkste bestanddeel van de producten van vergassing van brandstof, kunnen optreden.

Een pyrolyse-ketel is moeilijker te onderhouden, de effectiviteit hangt rechtstreeks af van de kwaliteit en betrouwbaarheid van automatisering. Bovendien is normaal stabiel bedrijf alleen mogelijk bij het laden van ten minste een derde van de normale hoeveelheid brandstof, terwijl er bepaalde beperkingen zijn op de grootte van de stukken en vochtigheid.

Zelfgemaakte pyrolyse-ketel ↑

Onze man kan elke taak aan. Zelfgemaakte pyrolyse-ketels met een bovenkamer zijn al lang met hun eigen handen gemaakt van geïmproviseerde materialen en oude propaancilinders. In plaats van een stationaire bovenklep wordt een verwijderbare met een pijp gebruikt, en natuurlijk is er in dit ontwerp van de pyrolyse-ketel absoluut geen automatisering, daarom werken ze in de regel op afgewerkte olie en hout.

Conclusie ↑

Ondanks het familielid «oudheid» gasproductie, pyrolyse-ketels kunnen worden beschouwd als een nieuw idee, waarvan de implementatie het gebruik van moderne automatiseringsapparatuur en verbrandingskwaliteitscontrole vereiste. De volgende stap in de ontwikkeling van ketels is de zogenaamde vlamloze verbranding, waarbij de brandstof wordt geoxideerd bij een zeer lage temperatuur van 200-300over met minimaal warmteverlies.