Inhoud

- Hoe de eigenschappen van de pleisterlaag van de muur te kiezen

- Gips om de sterkte van de muren en hun herstel te vergroten

De kwaliteit en duurzaamheid van de pleisterlaag zijn afhankelijk van veel kleine onderdelen die zowel het proces van het aanbrengen van de mortel op de muur als verder gebruik aanzienlijk beïnvloeden. De oplossing voor het bepleisteren van muren wijkt op het eerste gezicht weinig af van de samenstelling voor het leggen van baksteen of muurblokken. In feite is dit een beetje in strijd met wat er werd gezegd. Ze hebben verschillende functies, waardoor de eigenschappen van de stucmortel verschillen.

Hoe de eigenschappen van de pleisterlaag van de muur ↑ te kiezen

Voordat u de mortel kneedt voor het bepleisteren van de muren, moet u duidelijk de taken definiëren die moeten worden bereikt door de pleisterlaag op de muur aan te brengen:

Nivelleren en versterken van muren, eliminatie «onvolkomenheden» metselwerk;

- Bescherming tegen de schadelijke effecten van vocht, vorst of zonnewarmte, reparatie, rehabilitatie of restauratie van een oud gebouw of deel van een muur met nieuwe pleister met bijzondere eigenschappen;

- Muurisolatie of eliminatie van onaangenaam vocht en condensatie;

- Geluids- of geluidsisolatie van muren met een extra toename van metselwerkdikte.

We noemden geen speciale decoratieve versies van gips, dit zijn puur decoratieve werken die weinig effect hebben op de beschermende of mechanische eigenschappen van muren.

Afhankelijk van het hoofddoel van de pleisterlaag, wordt ook de methode voor het voorbereiden van de compositie voor het bepleisteren van de muren gekozen.

Pleister om de sterkte van de muren en hun rehabilitatie ↑ te vergroten

Ongeveer een en dezelfde versie van de stucmortel wordt gebruikt om de losbreeklaag van de buitenpleister te herstellen en om het bepleisteren van bakstenen of betonnen muren te voltooien. Voor «herstel» oude bakstenen muren van overtollig vocht of zouten, de samenstelling van de mortel en de methode voor de voorbereiding op pleisterwerk zullen enigszins verschillen.

Een oplossing voor duurzaam gips ↑

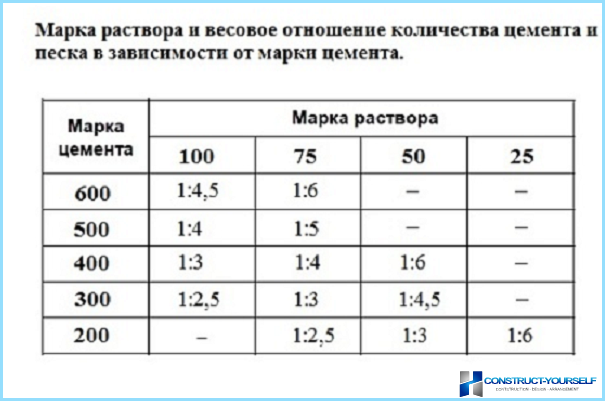

Het mengsel voor het aanbrengen van de beschermende pleisterlaag verschilt praktisch niet veel van de metselmortel. Maar er is een specificiteit bij de voorbereiding van pleisters voor buitenmuren.

Ten eerste moet de mortel voor muurbepleistering licht en zeer duurzaam zijn, met een minimum aan krimpverschijnselen. In tegenstelling tot metselmortel, waarbij de hechting van het voegmateriaal op het poreuze oppervlak van de steen of het blok doorslaggevend is, is het verschijnen van interne scheuren geen kritiek probleem als de normale hechting van meer dan 60% van het bindmiddel in de voeg wordt gehandhaafd. Problemen met de hechtsterkte van duurzaam gips op de muur beginnen zelfs wanneer 5-8% microscheuren optreden op het totale oppervlak van het gepleisterde oppervlak. Bij een hoger percentage scheuren dringt vocht intensief door tot het hechtoppervlak en breekt de beschermlaag van pleister in hele lagen af.

Ten tweede moet de pleister een bepaalde porositeit van de mortellaag hebben. Anders zal de bakstenen muur dat niet doen «ademen», en ophopende waterdamp zal zich als condens vormen aan de binnenkant van het metselwerk.

Daarom worden bij het voorbereiden van de oplossing voor duurzaam pleisterwerk verschillende eenvoudige regels gebruikt:

- De sterkte van de pleister hangt af van de optimale selectie van de componenten van de compositie, grondig mengen en goede conservering tijdens het kneden. Om de hechting te verbeteren, wordt kalk of, bij voorkeur, kalkpasta aan de samenstelling toegevoegd. Door consistentie lijkt zo’n massa op een zeer vloeibare zure room. Als de oplossing op een betonnen oppervlak moet worden aangebracht, moet deze worden behandeld met speciale lijm of een kalkcementemulsie;

- Hoe sterker en harder de pleistermortel voor de muren, hoe dunner de laag moet zijn. Als het nodig is om een dikke laag te leggen, wordt het proces van het aanbrengen van gips verdeeld in twee of zelfs drie sublagen. De eerste is de moeilijkste, de tweede met een toename van 20% van de hoeveelheid zand en versterkingsmateriaal, de derde is dun en gebruikt additieven die de gladheid van het oppervlak verbeteren.

Aan het einde van de plot wordt de film verwijderd om de pleister gelijkmatig te drogen.

Bereiding en opslag van de oplossing ↑

De eenvoudigste oplossing voor muurbepleistering kan worden bereid met een betonmixer, als u grote oppervlakken moet pleisteren of handmatig de componenten van het mengsel achtereenvolgens moet mengen.

De eerste die het meeste water in de mixer laadt, is ongeveer ¾ porties, al het cement en dezelfde hoeveelheid zand, voeg na 3-5 minuten mengen de rest van het water en zand toe. Als het recept voorziet in het gebruik van additieven, is het beter om ze op te lossen in water voordat het cement wordt geladen. Na een half uur mengen kan de resulterende massa worden genomen om te testen. Beter in kleine porties van 10-15 kg. De rest wordt bewaard in een mixer en periodiek gemengd om scheiding van het mengsel te voorkomen. Het hoofdlaadvenster van de betonmixer en de container met de oplossing bij warm of vochtig weer moeten worden bedekt met een film of zeildoek.

Handmatig mengen van de oplossing is moeilijker – fysieke activiteit is hoger, het is vereist om een bepaalde volgorde en methode van het mengen van de componenten te weerstaan. Allereerst moet de kookpot schoon en droog zijn. Eerst wordt 10% van het zand in de tank of trog gestort en gelijkmatig over de bodem verdeeld, waarna zand en cement in gelijke verhoudingen worden geladen. Het is noodzakelijk om de componenten in een droge vorm te mengen, hiervoor is het beter om een schop te gebruiken met een brede en platte bajonet. Hoe droger het zand, hoe makkelijker het is om de oplossing te mengen.

Nadat het gemengde mengsel homogeen is geworden en er geen zichtbare sporen van zand zijn tegen de achtergrond van donkerder cement, wordt water in drie delen aan de batch toegevoegd, zonder te stoppen met het mengen van de oplossing met karakteristieke hak- en rekbewegingen.

Het mengen van de oplossing vereist een zorgvuldige onderbreking van het mengsel om alle componenten te egaliseren en te verdelen en, belangrijker nog, hoogwaardige bevochtiging van de cementbasis. In de batch mogen er geen klontjes droog materiaal of ongelijkmatig bevochtigd cement-zandmengsel zijn. Afhankelijk van het merk cement en de luchttemperatuur droogt de massa 10 tot 20 uur.

In ongeveer een half uur reageert de cementbasis van de batch met water en neemt de viscositeit van de mortel voor gips sterk toe. In het zand-cementmengsel beginnen hydraatbindingen en bruggen met middelmatige sterkte te vormen. De oplossing verhoogt de viscositeit sterk, het wordt moeilijker om te mengen en er is behoefte om water toe te voegen.

Het herstellen van de viscositeit is alleen nodig door intensief mengen en «snijden» gips.

Voor duurzaam pleisterwerk is het probleem van wateroverlast zeer ernstig. Het gips bereikt de hoogste sterkte met strikte inachtneming van verhoudingen en materialen. Als niet natuurlijk rivierzand maar vermalen producten van verwerkingsslakken of steenafschermingen als vulmiddel worden gebruikt, kunnen de kenmerken van de oplossing, inclusief de vloeibaarheid en sterkte van de gipsmassa, radicaal veranderen. In dit geval is het nodig om proefkalibratiebatches te maken om de hechting aan de basis te controleren.

Oplossingen voor «lucht» gips ↑

Warme of ontsmettende muurpleisters moeten bovenop duurzame pleisters worden aangebracht. In de eerste laag was het de taak van de oplossing om een dunne en zeer sterke onderlaag te verkrijgen met maximale hechting op het muuroppervlak, de tweede laag is ontworpen om verschillende basistaken tegelijk uit te voeren:

- Afstemming van geometrische afmetingen en compensatie van de kromming van de muren;

- Verhogen van de thermische weerstand van de muurconstructie, waardoor bevochtiging van metselwerk wordt voorkomen;

- Het verwijderen van overtollig vocht en zouten uit de samenstelling van muurstructuren, hun genezing en herstel.

Tegelijkertijd verschillen de oplossingen voor de laatste twee opties, ondanks enige gelijkenis van functies, nog steeds en worden ze vaak gebruikt als afzonderlijke pleisterlagen.

Nivellering en isolatie ↑

Om de geometrie van het metselwerk te compenseren en de warmtegeleiding van de hele muur te verminderen, worden lichtgewicht pleisters gebruikt. In het eerste geval kan de hoeveelheid op de muur afgezet materiaal zeer groot zijn. Als voor deze doeleinden meerdere lagen duurzaam gips worden gebruikt, zal het gewicht en de krimp van de mortel met de vorming van talrijke diepe interne scheuren de hele laag eenvoudig van het metselwerk scheuren. Daarom is het over een dunne en duurzame onderlaag, niet meer dan 5 mm dik, nodig om aan het versterkende gaasframe te trekken en vervolgens de egalisatielaag van het gips te leggen.

Als de dikte van de egalisatielaag groter is dan 20 mm, is het beter om deze in twee onderlagen te verdelen, het versterkingselement van de muur naar de rand van het contact van de twee onderlagen te verplaatsen. In de oplossing voor de tweede onderlaag is het nodig om meer zand en weekmaker toe te voegen, om het zachter te maken.

De maximale thermische isolatie van muurpleister wordt bereikt met behulp van speciale additieven – airconditioners. Ze verhogen de hoeveelheid lucht die in de oplossing wordt gebonden en dragen zo bij aan de vorming in de verharde pleister van het aantal gesloten luchtbellen dat lijkt op poriën van schuimbeton. Het verschil in thermische geleidbaarheid met conventionele pleister kan worden verdubbeld.

Genezende pleisters ↑

Dit is een specifieke en zeer effectieve manier. «behandeling» metselwerk, vooral rode keramische of silicaatstenen. Meestal wordt een dergelijke oplossing aangebracht op een zeer dunne laag duurzame gipsgrond, terwijl meer dan de helft van het metselwerk vrij moet zijn van de grondlaag en in direct contact moet komen met de ontsmettingslaag. Aan de samenstelling van deze pleister worden bepaalde toevoegingen toegevoegd, waardoor je poriën krijgt waardoor vocht en zouten heen komen «uitrekken» van de samenstelling van metselwerk, waardoor het draagvermogen wordt vergroot en de warmtegeleiding wordt verlaagd.

Meestal wordt deze procedure uitgevoerd tijdens de reconstructie van het gebouw of de strijd tegen schimmelformaties. Maar soms kunnen zouten die van een steen of van een grond migreren, microporiën in het gips kristalliseren en verstoppen met een onjuist geselecteerde samenstelling van additieven die de grootte van haarvaten en poriën beïnvloeden.

Conclusie ↑

De mogelijkheden van de pleisterlaag zijn veel meer dan alleen het beschermen van het oppervlak van een metselwerk of betonnen muur, het creëren van een decor of het verbeteren van het microklimaat. In correct geselecteerd gips behoudt metselwerk zijn sterkte en stabiliteit, zelfs in ongunstige klimaten of wanneer het grondwater wordt overspoeld met grondwater.