Inhoud

- De productie van arbolietblokken wint aan kracht

- Technologie voor de semi-industriële productie van arbolietblokken

- Apparatuur voor de bereiding van mengsels

- Vormapparatuur bij de productie van houten betonblokken

- Droogkamers voor houten betonblokken

De strijd om de isolatie van gebouwen in moderne omstandigheden wordt steeds belangrijker en relevanter. Door de beschikbare methoden te gebruiken om het verwarmingsverbruik te verminderen, verhoogt de bevolking de thermische isolatie van de muren van huizen, daken, ramen, alles wat mogelijk kan dienen als een plaats voor warmtelekkage. Tientallen en honderden kilo’s steenwol, schuim, schuim worden op de muren aangebracht, zonder rekening te houden met mogelijke toekomstige problemen als gevolg van verhoogd brandgevaar van het gebouw.

De productie van houten betonblokken wint aan kracht ↑

Doordachte opties worden geboden door industriële methoden en productietechnologie om het probleem op te lossen. Meestal kan dit worden gedaan met kant-en-klare bouwstenen op basis van arbolitische massa’s. Met de eigenschappen van arbolietblokken kunt u de houding ten aanzien van warmtebesparing in laagbouw serieus herzien:

- Absolute veiligheid van arbolitisch materiaal, productiemethode en gebruikte grondstoffen;

- Hoge mechanische sterkte van arbolitisch metselwerk, waardoor arbolitische blokken als het belangrijkste bouwmateriaal kunnen worden gebruikt en niet als extra warmte-isolator;

- Lage productiekosten en gemakkelijke uitrusting en procesbeheersing.

Technologie van semi-industriële productie van arbolietblokken ↑

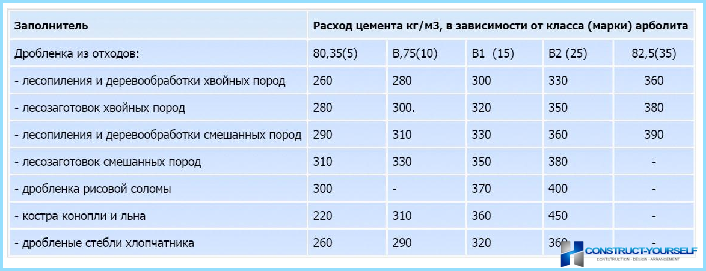

Er is een standaard nr. 19222-84 voor dergelijke producten. Een GOST-conform recept voor het produceren van een blok is vereist voor gebruik door iedereen die betrokken is bij de productie ervan voor verkoop of voor het bouwen van huizen. In het leven, voor iedereen, beslist iedereen zelf hoe hij het arbolietblok thuis moet maken..

Recepten voor het bereiden van vormen ↑

In de kern gebruikt de technologie voor de vervaardiging van arbolietsteen:

- Een oplossing van Portland-cement is niet lager dan de 400e klasse, met een kleine toevoeging van stoffig zand. Meestal wordt het supplement genegeerd, maar tevergeefs. Een zeer kleine hoeveelheid zand helpt de overtollige kalk in het zand te binden;

- Gehakte houtsnippers of spaanders, ontdaan van schors, rot en vuil. Dit is het duurste bestanddeel van het mengsel, want voor normale kwaliteit is het nodig om extra houtsnippers te hakken, waarvan 80% overeenkomt met de door de norm aanbevolen maatvork, van 15 tot 20 mm lang en 5 × 5 doorsnede. De sterkte van het houten betonblok hangt af van hoe homogeen en duurzaam de houtvuller is;

- Water met opgelost aluminium en calciumsulfaatchloride, een bekend coagulans, zal de hechting van cementdeeltjes op het houtoppervlak duurzamer maken;

- Geplakte kalk wordt gebruikt voor de voorlopige chemische bereiding van houtvuller.

Voor productie wordt de massaverhouding van cement en houtvuller meestal in ongeveer gelijke verhoudingen geselecteerd, water in een verhouding van 1: 1,2 tot de massa cement, aluminiumsulfaat of CaCl2 – 7-8 kg per kubus gietzand. Uit het volume van de voorbereide hoeveelheid water is het noodzakelijk om 70 l te selecteren en de chemicaliën op te lossen en vervolgens te mengen met de hoofdsamenstelling van de oplossing.

Controleer voordat u begint met de serie ↑

Het is absoluut noodzakelijk dat voordat u begint met de productie en het laden van grondstoffen, alle beschikbare componenten op hechting controleren en het recept verduidelijken. Om dit te doen, bereidt u verschillende batches voor met verschillende kwantitatieve inhoud van componenten en drukt u op een vibrator.

Vaak worden tijdens de industriële productie van het arbolietblok dergelijke controlemonsters parallel met de hoofdproductie uitgevoerd met behulp van handmatige apparatuur, waardoor de kwaliteit van het proces tijdig kan worden gecontroleerd.

Gemechaniseerde apparatuur voor het vrijgeven van arboblock thuis ↑

De productie van zelfs de kleinste batch arbolietsteen vereist opmerkelijke fysieke kracht en gezondheid. En nog belangrijker, de kwaliteit en sterkte van het verkregen materiaal hangt af van het niveau van voorbereiding van het mengsel en de nauwkeurigheid van de uitgeoefende perskracht van het blok. Daarom geeft alleen gespecialiseerde apparatuur voor de productie van arbolietblokken de beste kwaliteit..

De volgende apparatuur wordt gebruikt in de productieprocesketen:

- Schaaf- en breekapparatuur die een grote verscheidenheid aan houtgrondstoffen kan verwerken, wordt het meest gebruikt door versnipperaars en brekers, houtversnipperaars, afbramen, brekers voor houtafval;

- Mengstations en mixers. Meestal worden batchmengers of constructiemixers gebruikt voor het mengen. In gespecialiseerde lijnen wordt de productie van het mengsel uitgevoerd op apparatuur met een continu karakter van werk. Het is erg moeilijk om de juiste consistentie te kiezen, kijk naar de video, hoe het afgewerkte arbolietmengsel eruit ziet;

- Verdelers van het mengsel. De lay-out van het vormmateriaal met kleine volumes kan handmatig worden uitgevoerd vanuit de opslagtrechter, maar doseerschroefapparatuur wordt vaak gebruikt om een mengsel van lege vormen te vullen;

- Persapparatuur is nodig voor elk productievolume. Het is erg moeilijk om een mengsel van cement en vulmiddel te verdichten door handmatig aanstampen, en eenvoudig gieten geeft niet die sterkte-indicatoren van het blok, die gemakkelijk kunnen worden bereikt met trilpersen of andere apparatuur. Leren werken met dergelijke apparatuur is vrij eenvoudig voor een half uur oefenen of video op het web;

- Droogkamers. Ze worden vaak niet gezien als industriële apparatuur, maar hun rol bij de productie van arblocks is net zo belangrijk als persen.

Mengapparatuur ↑

Bovenal heeft de gespecialiseerde apparatuur voor de eerste bereiding van de componenten van het mengsel de bewerking nodig van het snijden en pletten van de voorbereide chips, stukjes en ondermaatse houtproducten. Het moet in stukjes of chips van ongeveer dezelfde grootte en verder worden gehakt. Hoe de kant-en-klare vulling er precies uitziet, is het beter om naar een van de video’s op internet te kijken.

Vóór het hakken worden de grondstoffen grondig gewassen met een hogedrukwaterstraal, waardoor u het vuil, de schors en door de schimmel beschadigde stukken hout kunt scheiden. Na het hakken en pletten kan de vulstof een alkalische behandeling ondergaan, waarbij ze proberen hemicellulosesuikers, schimmels en mogelijke parasieten uit hout te verwijderen.

De procedure ziet eruit als lang weken in een 15% -oplossing van gehydrateerde kalk. Soms wordt chemische behandeling vervangen door behandeling gedurende 20 minuten met oververhitte stoom onder een druk van 10-15 bar met behulp van speciale apparatuur. Een dergelijke behandeling verhoogt het vermogen van oververhit hout om te persen sterk, de sterkte van het arbolietblok neemt met 15% toe. Op video’s, die veel op het netwerk staan, wordt deze bewerking vaak niet getoond.

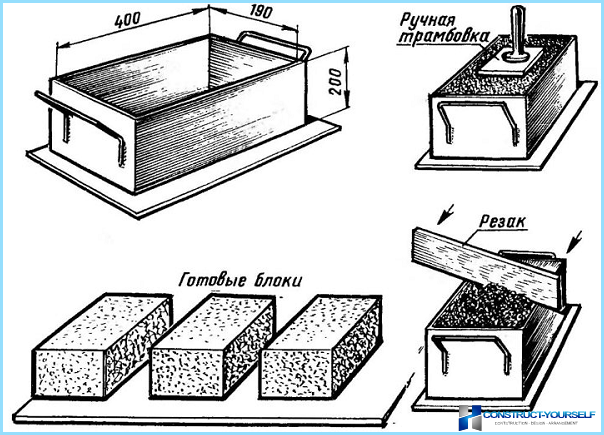

Vormapparatuur bij de productie van houten betonblok ↑

Na het verwarmen van de mal en spoelen met een oplossing van kalk, wordt het mengsel gedoseerd en in stalen of gietijzeren mallen – blokken gelegd, waarna het mengsel wordt geperst, zowel op statische als op vibrerende persmachines. De eerste worden meestal vervaardigd en gebruikt bij de ambachtelijke productie van een arbolietblok; de laatste is een soort persapparatuur die wordt gebruikt op lijnen en transportbanden van serieproductie.

Statische persmachines worden vaak gebruikt als apparatuur voor kleine batches, enkelvoudige of testproductie.

De trilpers heeft een laag stroomverbruik, hoogwaardige persing en kleine afmetingen. Bovendien, met een slechte voorbereiding van de vulstof, kan vaak alleen een trilpers het niveau van sterkte en kwaliteit op het niveau brengen dat GOST vereist.

Door de eenvoud van het ontwerp konden veel machinebouwfabrieken de productie van gespecialiseerde apparatuur opzetten – trilpersen voor de zelfgemaakte productie van houten betonblokken. Bijvoorbeeld door Saratov gemaakte machines ARB2, met een gewicht van iets minder dan 90 kg. Voor een dienst kan de apparatuur tot 5 m persen3 mengt tot afgewerkte blokken.

Droogkamers voor houten betonblokken ↑

Afgewerkte geperste blokken met mallen worden met een gegeven luchtvochtigheid naar een kamer getransporteerd. Vervolgens worden de formulieren op pallets neergelegd en zorgvuldig gedemonteerd, waardoor het vers geperste arbolietblok vrij komt.

Het uitharden van het mengsel zal binnen twee dagen voltooid zijn en het blok zal niet eerder dan na 17-28 dagen weer normaal worden. Gedurende deze tijd is het noodzakelijk om een vochtige atmosfeer en een stabiele droogtemperatuur van de arbolietblokken te garanderen. Anders kunnen de blokken barsten of afbrokkelen als gevolg van toenemende interne spanningen..

Bij de productie van handwerk wordt meestal een geperste partij arbolietblokken op een donkere plaats neergelegd, bedekt met plasticfolie en een beschermende stoffen luifel. Na twee tot drie dagen worden de blokken overgebracht naar de kamer en in één laag op de betonvloer gelegd. Na een week kunnen de blokken in pakketten worden bewaard..

Conclusie ↑

Een vrij algemeen nadeel waardoor het mogelijk is om een geïmproviseerd arbolietblok te onderscheiden van productieproducten op industriële apparatuur, is de lage sterkte van de hoekdelen van het blok. Bij «handwerkslieden» ze zijn slecht geperst, gebarsten en brokkelen af. Hoe ziet een kwalitatief arbolietblok gemaakt op industriële apparatuur eruit, is het beter om vertrouwd te raken met de video.

Voor individuele constructie is de productie van een arbolietblok echt een uitkomst, goedkoper en gemakkelijker te bewerken dan een sintelblok of schuimblok.